¿Cuál es la diferencia entre PLC e Industria PC?

2025-05-16

Impulsada por la ola de la industria 4.0, la automatización ha evolucionado de una opción para mejorar la eficiencia a una necesidad para la supervivencia comercial. La industria de la fabricación global está implementando sistemas de control avanzados para mejorar la precisión de la producción, reducir el tiempo de inactividad y optimizar los costos. Los controladores lógicos programables (PLC) y las PC industriales (IPC) son las dos tecnologías centrales que sustentan la automatización en este proceso. Aunque ambos sirven escenarios de control industrial, existen diferencias significativas en su arquitectura técnica, características funcionales y alcance de la aplicación.

PLC (controlador lógico programable) es una computadora especial diseñada para entornos industriales, y su función principal es realizar un control automatizado de equipos mecánicos a través de operaciones lógicas en tiempo real. El hardware es modular y consiste en una unidad de procesamiento central (CPU), módulos de entrada / salida (i / o), módulos de fuente de alimentación y unidades de almacenamiento. A diferencia de las computadoras de propósito general, el sistema operativo del PLC es un sistema operativo en tiempo real (RTOS), que garantiza la precisión de la ejecución de comandos de microsegundos y le permite responder en tiempo real a las señales de sensores (por ejemplo, temperatura, presión) y controles de control (por ejemplo, motores, válvulas).

PLC en miniatura: tamaño compacto (como el tamaño de la palma de su mano), integrado con interfaces básicas i / o, adecuadas para el control de dispositivos individuales, como el control lógico de arranque de inicio de las pequeñas máquinas de embalaje.

PLC modular: admite la expansión flexible de los módulos I / O (por ejemplo, módulos digitales, analógicos, de comunicación), adecuado para líneas de producción complejas, p. Ej. Control colaborativo de brazos robóticos en talleres de ensamblaje automotriz.

RACKMOUNT PLC: con una fuerte potencia de procesamiento y capacidad de expansión, se usa comúnmente en grandes sistemas industriales, como los sistemas de control centralizados (DC) en el campo petroquímico.

Alta confiabilidad: diseño sin ventilador, operación de temperatura amplia (-40 ℃ ~ 70 ℃) y la estructura resistente a la vibración permiten un funcionamiento estable en entornos hostiles como el polvo y el aceite.

Alto tiempo real: según el mecanismo del ciclo de escaneo, garantiza la ejecución determinista de las instrucciones de control, adecuadas para escenarios sensibles al tiempo (por ejemplo, línea de producción de llenado de alta velocidad).

Umbral de programación bajo: admite lenguajes de programación gráficos como Ladder Logic, lo que facilita que los ingenieros de campo comiencen rápidamente.

Potencia de procesamiento limitada: solo admite operaciones lógicas simples, tareas complejas difíciles de realizar como el aprendizaje automático y el análisis de big data.

La función única: centrado en el control industrial, la integración con los sistemas de TI (por ejemplo, ERP, MES) requiere dispositivos de puerta de enlace adicionales.

Alto costo de sistemas complejos: cuando se requiere una gran cantidad de módulos I / O o conversiones de protocolo de comunicación, el costo de hardware aumenta exponencialmente.

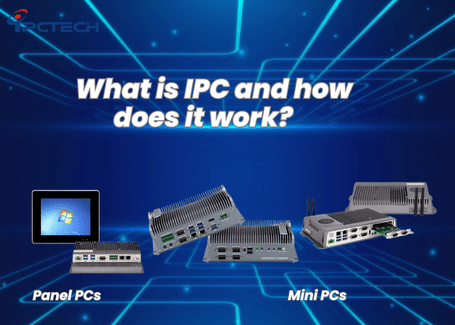

UnPC industriales una computadora mejorada basada en la arquitectura de PC de uso general, diseñada para escenarios industriales, en ejecución de Windows, Linux y otros sistemas operativos importantes. Con el desarrollo de la tecnología de semiconductores, IPC no solo puede cumplir con las tareas de control del PLC tradicional, sino que también transporta múltiples cargas de trabajo como HMI, Computación de Edge, detección de visión de IA, etc. Al integrar GPU (procesador gráfico), TPU (procesador tensor) y NVME SSD (disco estatal de alta velocidad) y el valor central es reducir el número de hardware en el hardware de la fábrica). Su valor central es reducir la cantidad de hardware en la fábrica a través de la "integración de funciones", por ejemplo, un IPC puede realizar el control del equipo, la adquisición de datos y la comunicación en la nube al mismo tiempo.

Diseño de entorno anti -Harsh: adoptando el enfriamiento sin ventilador y el cuerpo de metal completo, admite una calificación IP65 a prueba de polvo e impermeable, y algunos modelos pueden funcionar en un entorno de temperatura de -25 ~ 60 ℃ de ancho de ancho.

Capacidad de expansión flexible: proporciona la ranura PCIe, la interfaz M.2 y admite la expansión de módulos inalámbricos (como 5G, Wi-Fi 6), tarjeta de aceleración de GPU o tarjeta de control de movimiento para satisfacer las necesidades de visión artificial, control de robots, etc.

Métodos de instalación diversificados: soporte de montaje en riel DIN (adecuado para gabinetes de control), montaje en pared VESA (adecuado para consolas operativas) o montaje en rack (escenarios de centros de datos).

Capacidad de procesamiento potente: equipado con el procesador Intel Core / i7 o AMD RARE Dragon, puede ejecutar Python, C ++ y otros idiomas de alto nivel, y admite la implementación de modelos de aprendizaje profundo (como la detección de objetivos de Yolo).

Capacidad de convergencia / OT: soporte nativo para protocolos industriales como OPC UA, MQTT, etc., que puede estar directamente intercalado con el sistema ERP para realizar la carga y el análisis de la producción en tiempo real de los datos de producción.

Conveniente gestión remota: la supervisión remota y la actualización de firmware se pueden realizar a través de herramientas como TeamViewer y VNC, reduciendo los costos de mantenimiento.

Alta inversión inicial: el costo de la IPC de alta gama puede alcanzar decenas de miles de dólares, mucho más que los pequeños sistemas PLC.

Altos requisitos de seguridad: los firewalls, los sistemas de detección de intrusos (IDS) y el software antivirus de grado industrial deben implementarse para lidiar con las amenazas de ransomware (por ejemplo, NotPetya).

La adaptación ambiental depende de la configuración: algunos IPC no rugosos requieren protección adicional en vibraciones extremas o entornos de alto polvo.

PLC: Depende del sistema operativo (RTOS) en tiempo real, adopta un mecanismo de escaneo cíclico para garantizar la certeza de tiempo de cada ciclo de instrucción, que es adecuado para tareas de control de precisión de milisegundos (por ejemplo, el sincronización de cierre de moho de la máquina de moldeo por inyección).

IPC: ejecutar un sistema operativo de propósito general, necesita realizar funciones duras en tiempo real a través de módulos de extensión en tiempo real (como el núcleo en tiempo real RTX), y es más adecuado para escenarios con requisitos en tiempo real ligeramente más bajos, pero requiere multitarea (como una programación inteligente de almacenes).

PLC: Ladder Logic (Ladder Logic), Function Block Diagram (FBD) es la principal, la mayoría de las herramientas de desarrollo para los fabricantes de software personalizado (como Siemens Tia Portal), la ecología está cerrada, pero la estabilidad es fuerte.

IPC: admite C / C ++, Python, .NET y otros idiomas de uso general, y puede reutilizar bibliotecas de código abierto (como OpenCV Vision Library) y el software industrial (como Matlab Industrial), con alta eficiencia de desarrollo y una fuerte expansión de la funcionalidad.

Sistemas pequeños: los PLC ofrecen ventajas significativas de costos. Por ejemplo, para un pequeño proyecto que controla 10 entradas digitales / salidas, una solución PLC puede ser tan baja como 1 / 3 el costo de un IPC.

Sistemas complejos: los IPC tienen un costo total superior de propiedad (TCO). Cuando la inspección de la visión, el almacenamiento de datos y las comunicaciones basadas en la nube deben integrarse, IPC reduce los costos combinados de compra de hardware, cableado y mantenimiento.

PLC: las arquitecturas tradicionales están menos expuestas a los ataques cibernéticos, pero a medida que el Internet de las cosas industrial (IIOT) se vuelve más frecuente, los PLC con Ethernet deben implementar firewalls adicionales.

Caso típico: Stuxnet Virus (2010) atacó las instalaciones nucleares iraníes a través de la vulnerabilidad del PLC, destacando los riesgos de seguridad cibernética.

IPC: confiar en el sistema de protección de software, los parches del sistema y las bases de datos de virus deben actualizarse regularmente. Sin embargo, las IPC de grado industrial generalmente tienen chips TPM 2.0 incorporados, admiten el cifrado de datos a nivel de hardware y cumplen con los estándares de seguridad de la información ISO / IEC 27001.

Control de la complejidad

Control lógico simple: si el proyecto solo implica una lógica simple de "Trigger del sensor - Respuesta del actuador" (por ejemplo, apertura y cierre automático de la puerta), el PLC es suficiente para cumplir con los requisitos y el ciclo de desarrollo es corto.

Aplicaciones algorítmicas complejas: para características como el ensamblaje guiado por la visión, la predicción de salud del equipo, etc., elija un IPC para admitir la implementación del modelo de aprendizaje automático.

Dureza ambiental

Ambientes físicos extremos: alta temperatura (por ejemplo, taller de acero), escenarios de alta vibración (por ejemplo, maquinaria minera) priorizan los PLC, cuya durabilidad del hardware ha sido verificada por la validación industrial a largo plazo.

Entornos industriales suaves: en escenarios como talleres de fabricación electrónica y fábricas de alimentos limpios, las clasificaciones de diseño y protección sin ventilador de IPC ya satisfacen las necesidades.

Capacidad de expansión del sistema

Requisitos funcionales fijos: por ejemplo, la expansión modular de PLC es más rentable para la modificación de la línea de producción tradicional (solo se actualiza la parte de control).

Planificación de actualización futura: si planea transformarse en una fábrica inteligente (por ejemplo, acceso a la plataforma IoT), la capacidad de convergencia de IT / OT de IPC puede evitar la inversión repetida.

Los PLC y las computadoras industriales representan el "pasado" y el "futuro" de la automatización industrial: la primera es la piedra angular del control maduro y confiable, mientras que el segundo es el motor central que lleva la inteligencia. Las empresas deben saltar del pensamiento "O / o" y tomar decisiones completas de las siguientes dimensiones al seleccionar modelos:

Proyecto a corto plazo: priorice el costo y la estabilidad de PLC, aplicable al presupuesto limitado, una función clara de la escena.

Planificación a mediano y largo plazo: invierta en IPC para acomodar las necesidades de transformación digital, especialmente proyectos que involucran big data, IA e integración en la nube.

Sistemas complejos: adopte la arquitectura híbrida "PLC+IPC" para lograr la optimización sinérgica entre las capas de control e inteligencia.

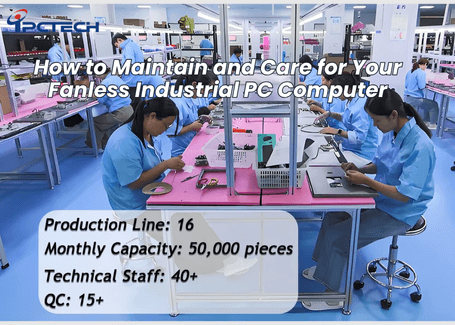

Como fabricante profesional en el campo de las computadoras industriales,IPCTECHProporciona una gama completa de computadoras industriales resistentes, que respalda una variedad de factores de forma, desde paneles táctiles de 15 pulgadas hasta servidores montados en rack y adaptarse a escenarios como la integración del PLC, la visión artificial, la computación de borde, etc. Para soluciones de automatización personalizadas, contáctenos para una consulta técnica gratuita para ayudar a su fábrica a avanzar hacia un futuro eficiente e inteligente.

¿Qué es un PLC?

PLC (controlador lógico programable) es una computadora especial diseñada para entornos industriales, y su función principal es realizar un control automatizado de equipos mecánicos a través de operaciones lógicas en tiempo real. El hardware es modular y consiste en una unidad de procesamiento central (CPU), módulos de entrada / salida (i / o), módulos de fuente de alimentación y unidades de almacenamiento. A diferencia de las computadoras de propósito general, el sistema operativo del PLC es un sistema operativo en tiempo real (RTOS), que garantiza la precisión de la ejecución de comandos de microsegundos y le permite responder en tiempo real a las señales de sensores (por ejemplo, temperatura, presión) y controles de control (por ejemplo, motores, válvulas).

Tipos de hardware y aplicaciones típicas

PLC en miniatura: tamaño compacto (como el tamaño de la palma de su mano), integrado con interfaces básicas i / o, adecuadas para el control de dispositivos individuales, como el control lógico de arranque de inicio de las pequeñas máquinas de embalaje.

PLC modular: admite la expansión flexible de los módulos I / O (por ejemplo, módulos digitales, analógicos, de comunicación), adecuado para líneas de producción complejas, p. Ej. Control colaborativo de brazos robóticos en talleres de ensamblaje automotriz.

RACKMOUNT PLC: con una fuerte potencia de procesamiento y capacidad de expansión, se usa comúnmente en grandes sistemas industriales, como los sistemas de control centralizados (DC) en el campo petroquímico.

Ventajas de los PLCS

Alta confiabilidad: diseño sin ventilador, operación de temperatura amplia (-40 ℃ ~ 70 ℃) y la estructura resistente a la vibración permiten un funcionamiento estable en entornos hostiles como el polvo y el aceite.

Alto tiempo real: según el mecanismo del ciclo de escaneo, garantiza la ejecución determinista de las instrucciones de control, adecuadas para escenarios sensibles al tiempo (por ejemplo, línea de producción de llenado de alta velocidad).

Umbral de programación bajo: admite lenguajes de programación gráficos como Ladder Logic, lo que facilita que los ingenieros de campo comiencen rápidamente.

Limitaciones de los PLC

Potencia de procesamiento limitada: solo admite operaciones lógicas simples, tareas complejas difíciles de realizar como el aprendizaje automático y el análisis de big data.

La función única: centrado en el control industrial, la integración con los sistemas de TI (por ejemplo, ERP, MES) requiere dispositivos de puerta de enlace adicionales.

Alto costo de sistemas complejos: cuando se requiere una gran cantidad de módulos I / O o conversiones de protocolo de comunicación, el costo de hardware aumenta exponencialmente.

¿Qué es unPC industrial?

UnPC industriales una computadora mejorada basada en la arquitectura de PC de uso general, diseñada para escenarios industriales, en ejecución de Windows, Linux y otros sistemas operativos importantes. Con el desarrollo de la tecnología de semiconductores, IPC no solo puede cumplir con las tareas de control del PLC tradicional, sino que también transporta múltiples cargas de trabajo como HMI, Computación de Edge, detección de visión de IA, etc. Al integrar GPU (procesador gráfico), TPU (procesador tensor) y NVME SSD (disco estatal de alta velocidad) y el valor central es reducir el número de hardware en el hardware de la fábrica). Su valor central es reducir la cantidad de hardware en la fábrica a través de la "integración de funciones", por ejemplo, un IPC puede realizar el control del equipo, la adquisición de datos y la comunicación en la nube al mismo tiempo.

Características de hardware y métodos de implementación

Diseño de entorno anti -Harsh: adoptando el enfriamiento sin ventilador y el cuerpo de metal completo, admite una calificación IP65 a prueba de polvo e impermeable, y algunos modelos pueden funcionar en un entorno de temperatura de -25 ~ 60 ℃ de ancho de ancho.

Capacidad de expansión flexible: proporciona la ranura PCIe, la interfaz M.2 y admite la expansión de módulos inalámbricos (como 5G, Wi-Fi 6), tarjeta de aceleración de GPU o tarjeta de control de movimiento para satisfacer las necesidades de visión artificial, control de robots, etc.

Métodos de instalación diversificados: soporte de montaje en riel DIN (adecuado para gabinetes de control), montaje en pared VESA (adecuado para consolas operativas) o montaje en rack (escenarios de centros de datos).

Ventajas deComputadoras industriales

Capacidad de procesamiento potente: equipado con el procesador Intel Core / i7 o AMD RARE Dragon, puede ejecutar Python, C ++ y otros idiomas de alto nivel, y admite la implementación de modelos de aprendizaje profundo (como la detección de objetivos de Yolo).

Capacidad de convergencia / OT: soporte nativo para protocolos industriales como OPC UA, MQTT, etc., que puede estar directamente intercalado con el sistema ERP para realizar la carga y el análisis de la producción en tiempo real de los datos de producción.

Conveniente gestión remota: la supervisión remota y la actualización de firmware se pueden realizar a través de herramientas como TeamViewer y VNC, reduciendo los costos de mantenimiento.

Limitaciones de las computadoras industriales

Alta inversión inicial: el costo de la IPC de alta gama puede alcanzar decenas de miles de dólares, mucho más que los pequeños sistemas PLC.

Altos requisitos de seguridad: los firewalls, los sistemas de detección de intrusos (IDS) y el software antivirus de grado industrial deben implementarse para lidiar con las amenazas de ransomware (por ejemplo, NotPetya).

La adaptación ambiental depende de la configuración: algunos IPC no rugosos requieren protección adicional en vibraciones extremas o entornos de alto polvo.

¿Diferencia entre PC industrial vs PLC?

Sistema operativo y tiempo real

PLC: Depende del sistema operativo (RTOS) en tiempo real, adopta un mecanismo de escaneo cíclico para garantizar la certeza de tiempo de cada ciclo de instrucción, que es adecuado para tareas de control de precisión de milisegundos (por ejemplo, el sincronización de cierre de moho de la máquina de moldeo por inyección).

IPC: ejecutar un sistema operativo de propósito general, necesita realizar funciones duras en tiempo real a través de módulos de extensión en tiempo real (como el núcleo en tiempo real RTX), y es más adecuado para escenarios con requisitos en tiempo real ligeramente más bajos, pero requiere multitarea (como una programación inteligente de almacenes).

Lenguaje de programación y ecología del desarrollo

PLC: Ladder Logic (Ladder Logic), Function Block Diagram (FBD) es la principal, la mayoría de las herramientas de desarrollo para los fabricantes de software personalizado (como Siemens Tia Portal), la ecología está cerrada, pero la estabilidad es fuerte.

IPC: admite C / C ++, Python, .NET y otros idiomas de uso general, y puede reutilizar bibliotecas de código abierto (como OpenCV Vision Library) y el software industrial (como Matlab Industrial), con alta eficiencia de desarrollo y una fuerte expansión de la funcionalidad.

Modelado de costos

Sistemas pequeños: los PLC ofrecen ventajas significativas de costos. Por ejemplo, para un pequeño proyecto que controla 10 entradas digitales / salidas, una solución PLC puede ser tan baja como 1 / 3 el costo de un IPC.

Sistemas complejos: los IPC tienen un costo total superior de propiedad (TCO). Cuando la inspección de la visión, el almacenamiento de datos y las comunicaciones basadas en la nube deben integrarse, IPC reduce los costos combinados de compra de hardware, cableado y mantenimiento.

Seguridad y confiabilidad

PLC: las arquitecturas tradicionales están menos expuestas a los ataques cibernéticos, pero a medida que el Internet de las cosas industrial (IIOT) se vuelve más frecuente, los PLC con Ethernet deben implementar firewalls adicionales.

Caso típico: Stuxnet Virus (2010) atacó las instalaciones nucleares iraníes a través de la vulnerabilidad del PLC, destacando los riesgos de seguridad cibernética.

IPC: confiar en el sistema de protección de software, los parches del sistema y las bases de datos de virus deben actualizarse regularmente. Sin embargo, las IPC de grado industrial generalmente tienen chips TPM 2.0 incorporados, admiten el cifrado de datos a nivel de hardware y cumplen con los estándares de seguridad de la información ISO / IEC 27001.

Arquitectura de hardware y escalabilidad

|

Matriz de escenario

| Tipo de aplicación | Escenario prioritario del PLC | IPC Escenario prioritario |

| Control de equipos | Máquina herramienta única, inicio del transportador / parar | Movimiento Planificación de robots colaborativos, navegación AGV |

| Monitoreo de procesos | Nivel de circuito cerrado / Control de temperatura en plantas químicas | Análisis en tiempo real de datos ambientales de sala limpia de semiconductores |

| Gestión de datos | Contado de producción simple | Integración del sistema MES, almacenamiento de datos históricos y trazabilidad |

| Computación de borde | No aplicable | Detección de defectos de IA, mantenimiento predictivo (por ejemplo, advertencia de falla del motor) |

Guía de decisión de selección de automatización industrial

Tres elementos del análisis de requisitos

Control de la complejidad

Control lógico simple: si el proyecto solo implica una lógica simple de "Trigger del sensor - Respuesta del actuador" (por ejemplo, apertura y cierre automático de la puerta), el PLC es suficiente para cumplir con los requisitos y el ciclo de desarrollo es corto.

Aplicaciones algorítmicas complejas: para características como el ensamblaje guiado por la visión, la predicción de salud del equipo, etc., elija un IPC para admitir la implementación del modelo de aprendizaje automático.

Dureza ambiental

Ambientes físicos extremos: alta temperatura (por ejemplo, taller de acero), escenarios de alta vibración (por ejemplo, maquinaria minera) priorizan los PLC, cuya durabilidad del hardware ha sido verificada por la validación industrial a largo plazo.

Entornos industriales suaves: en escenarios como talleres de fabricación electrónica y fábricas de alimentos limpios, las clasificaciones de diseño y protección sin ventilador de IPC ya satisfacen las necesidades.

Capacidad de expansión del sistema

Requisitos funcionales fijos: por ejemplo, la expansión modular de PLC es más rentable para la modificación de la línea de producción tradicional (solo se actualiza la parte de control).

Planificación de actualización futura: si planea transformarse en una fábrica inteligente (por ejemplo, acceso a la plataforma IoT), la capacidad de convergencia de IT / OT de IPC puede evitar la inversión repetida.

Conclusión

Los PLC y las computadoras industriales representan el "pasado" y el "futuro" de la automatización industrial: la primera es la piedra angular del control maduro y confiable, mientras que el segundo es el motor central que lleva la inteligencia. Las empresas deben saltar del pensamiento "O / o" y tomar decisiones completas de las siguientes dimensiones al seleccionar modelos:

Proyecto a corto plazo: priorice el costo y la estabilidad de PLC, aplicable al presupuesto limitado, una función clara de la escena.

Planificación a mediano y largo plazo: invierta en IPC para acomodar las necesidades de transformación digital, especialmente proyectos que involucran big data, IA e integración en la nube.

Sistemas complejos: adopte la arquitectura híbrida "PLC+IPC" para lograr la optimización sinérgica entre las capas de control e inteligencia.

Por qué elegirIPCTECH?

Como fabricante profesional en el campo de las computadoras industriales,IPCTECHProporciona una gama completa de computadoras industriales resistentes, que respalda una variedad de factores de forma, desde paneles táctiles de 15 pulgadas hasta servidores montados en rack y adaptarse a escenarios como la integración del PLC, la visión artificial, la computación de borde, etc. Para soluciones de automatización personalizadas, contáctenos para una consulta técnica gratuita para ayudar a su fábrica a avanzar hacia un futuro eficiente e inteligente.

Recomendado